ماشینهای جذب کننده قدرت مکانیکی که آنرا به صورتهای مختلفی از قبیل انرژی حرارتی، انرژی جنبشی و یا پتانسیل به سیال (تراکمپذیر) اعمال میکنند طیف وسیعی را شامل فنها، دمندهها و کمپرسورها تشکیل میدهند.

فنها دارای نسبت تراکم کمتر از 15/1 بوده و افزایش فشار توسط آنها در حد صدم اتمسفر میباشد[1]؛ دمندهها (بلورها) نسبت تراکم بالاتری در مقایسه با فنها دارند (بیشتر از 15/1 و معمولاً کمتر از 3) و در آنها خنککاری گاز صورت نمیگیرد و بالاخره کمپرسورها دارای نسبت تراکم بیشتری بوده و در آنها غالباً خنککاری گازی صورت میگیرد. فنها و دمندهها برای تهویه ساختمانها، کارگاهها، تونلها، معادن، تأمین هوای مصرفی مولدهای بخار(بویلرها) تخلیه گازهای احتراقی از دودکشها، تأمین هوای فشرده برای احتراق در موتورهای احتراقی داخلی (توبوشارژ- سوپرشارز) و دیگر مقاصد مشابه بکار میروند.

کمپرسورها جهت افزایش فشار گاز تا یک حد معینی مورد استفاده قرار میگیرند. این فشار استاتیک به منظور غلبه بر اصطکاک مسیر، تأثیر در یک واکنش معین در نقطه تحویل گاز و یا بهبود خواص ترمودینامیکی گاز مورد نیاز میباشد. گازهای جابه جا شده دارای طیف وسیعی از وزن مولکولی بوده که از هیدروژن با وزن مولکولی 2 الی هگزافلورید اورانیوم با وزن مولکولی 352 را شامل میشود.

[1] - به ماشینیهایی که فشار مکش در آنها زیر اتمسفر و فشار خروجی نزدیک اتمسفر باشد پمپ خلاء گفته میشود.

تقسیم بندی کلی کمپرسورها و تفاوتهای عمده آنها

کمپرسورها را بر حسب مکانزم و اصول کارکرد و نحوه اعمال انرژی به سیال دو گروه عمده تقسیم میکنند:

- کمپرسورهای Positive Displacement یا Intermiten (جریان منقطع)

- کمپرسورهای Dynamic یا Continuous (جریان پیوسته)

-کمپرسورهای رفت و برگشتی

کمپرسورهای رفت و برگشتی قدیمیترین و رایجترین نوع کمپرسورها بوده و عمل تراکم با کاهش اجباری حجم توسط حرکت پیستون یا پلانجر در داخل یک سیلندر صورت میگیرد و ورود گاز به سیلندر و خروج از آن از طریق سوپاپهای اتوماتیک انجام گرفته که این سوپاپها بر اساس اختلاف فشار مابین خط لوله و درون سیلندر باز یا بسته میشوند.

مشخصه بارز کمپرسورهای رفت و برگشتی امکان استفاده از آنها برای چندین سرویس (چند نوع گاز) در یک دستگاه واحد میباشد. مثلاً از یک سیلندر برای کمپرس پروپان و از سیلندرهای دیگر برای کمپرس گازهای دیگر میتوان استفاده کرد. خنککاری این کمپرسورها توسط آب یا هوا انجام میشود. اما رایجترین روش، پر کردن جکت سلیندر توسط یک مایع مناسب است. دامنه سرعت دورانی از 120 الی RPM1000 و سرعت خطی پیستون ما بین ft/ min 950- 500 میباشد. محدوده جریان از 100 الی CFM 1000 و فشار کاری از خلاء تا Psi 100000تغییر میکند.

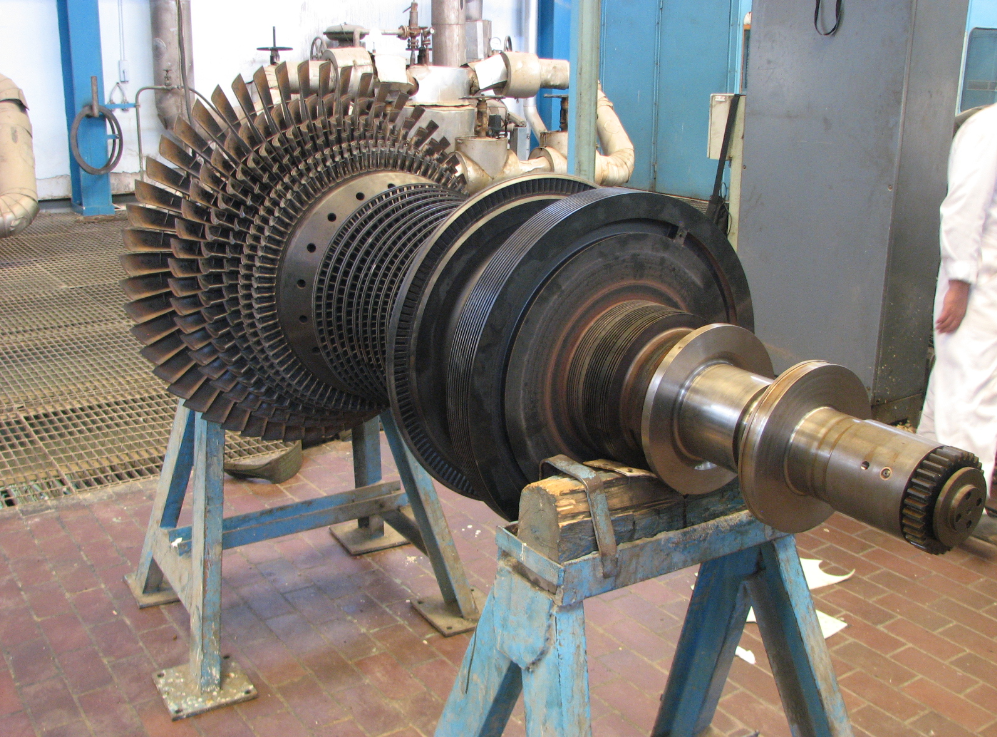

-کمپرسورهای گریز از مرکز

هر جا که ظرفیت و قدرت بالا مدنظر باشد، بدون شک، کمپرسورهای سانتریفوژ حرف اول را میزنند از نظر تعداد مورد استفاده در صنعت، این ماشینها در مقایسه با نوع رفت و برگشتی در مقام دوم هستند. طی چهار دهه گذشته، کمپرسورهای سانتریفوژ به خاطر حجم، وزن و نیروهای اینرسی کمشان که فونداسیونهای کوچکتری را لازم میدارند، عمومیت بیشتری پیدا کردهاند. راندمان آنها در مقایسه با کمپرسورهای رفت و برگشتی پایین بوده و لذا منبع انرژی ارزانی را طلب میکنند. امروزه کمپرسورهای سانتریفوژ کاربردهای اقتصادی خوبی پیدا کرده و برای تأمین ظرفیتهای بالا (تا CFM 200000 ) بکار میروند.

نسبت تراکم در مرحله برای سانتریفوژهای تک مرحله تا 3 و برای چند مرحله (چند ایمپیلر) کمتر از 2 در هر ایمپیلز میباشد. برای تأمین قدرت آنها میتوان به آسانی از توربینهای گازی، موتورهای الکترونیکی و موتورهای احتراق داخلی استفاده کرد.

تفاوتهای مهم این دو گروه را میتوان به صورت زیر بیان کرد:

- کمپرسورهای جابجائی مثبت برای فشارهای زیاد و متوسط و شدت جریانهای پایین بکار میروند در حالی که کمپرسورهای دینامیکی برای فشارهای متوسط و پایین با جریانهای متوسط و بالا بکار میروند.

- فشارهای ایجاد شده در کمپرسورهای دینامیک (سانتریفوژ) مقدار ثابت و محدودی دارد. در صورتی که فشارهای ایجاد شده توسط کمپرسورهای جابجایی مثبت میتواند متغیر و قابل تنظیم بوده و اصولاً تابع نیاز سیستم میباشد.-

- همانطوری که از نامگذاری این دو گروه ملاحظه میشود جریان در کمپرسورهای رفت و برگشتی ناپیوسته بوده به گونهای که مقداری گاز به درون کمپرسور کشیده شده عمل تراکم روی آن انجام، سپس تخلیه و دوباره سیکل تکرار میشود ولی کمپرسورهای سانتریفوژ طبیعت سیکلیک نداشته و جریان پیوسته و ممتد میباشد.

- کمپرسورهای دینامیکی (سانتریفوژ) بر اساس نیروی گریز از مرکز در طول پره ایمپیلر ایجاد انرژی جنبشی در حروجی کمپرسور به فشار مبدل میشود (مقدار نیروی سانتریفوژ و در نتیجه فشار ایجاد شده به سزعت دورانی و دانسیته گاز بستگی دارد.) کمپرسورهای جابجائی مثبت مستقیماً فشار گاز را تؤام با کاهش حجم، افزایش میدهند.

-

کمپرسورهای دینامیک اساساً به دو گروه محوری و سانتریفوژ تقسیم شده و کمپرسورهای نوع جابه جایی مثبت هم در دو گروه Rotary و رفت و برگشتی قرار میگیرند.

جدول1- مقایسه کمپرسورهای رفت و برگشتی و سانتریفوژنوع کمپرسور

مشخصههای کاری

رفت و برگشتی

سانتریفوژ

محدوده شدت

خیلی کم- کم – متوسط

(کمتر از 7000 - 5 ACFM)

متوسط- زیاد- خیلی زیاد

(1000-200000 ACFM)

محدوده فشار خارجی

در تمام محدودههای لازم قابل استفاده است (نزیک به صفر تا 100000 psl )

Up to 5000 pglg

سرعت دورانی

در مقایسه با سانتریفوژ در محدوده خیلی پایین هستند 120- 1000 R PM

خیلی بالا 1450-45000 RPM

کنترل ظرفیت

قابلیت بیشتری برای کنترل ظرفیت دارند.

کنترل ظرفیت مشکلتر است- تغییر دور

محدوده راندمان

راندمان بالاتری دارد

راندمان پایینتر است

هزینه اولیه و نگهداری

هزینه اولیه سنگینتر- هزینه نگهداری بیشتر

هرینه اولیه و نگهداری نسبتاً کمتر

آلودگی گاز با روغن

احتمالش بیشتر و روشهای خاصی جهت جلوگیری با طراحی خاص میطلبد

کمتر مطرح است

تغییرات در وزن مولکولی و دانسیته

توانایی کمپرس گازهایی با دانسیتهها و وزنهای مولکولی مختلف را دارند

تغییرات دانسیته منجر به کاهش دبی(دهش) (تغییرات 2/0) شده و ایجاد نوسان میکند.

نیروهای اینرسی و شرایط فنداسیون

بالا – فنداسیونهای بزرگ

پایین و فنداسیونهای ملکولی

پیوستگی جریان و فشار خروجی

جریان و فشار توأم با نوسان

جریان و فشار پیوستهتر

درجه حرارت

قادر به کار در درجه حرارتهای خیلی پایین یا بالا نیستند- به تغییرات درجه حرارت خیلی حساس نیستند- تا 800 درجه حرارت کاری مورد استفاده قرار میگیرند

تغییرات درجه حرارت موجب تغییرات Flow و فشار میشود